Page 1 sur 2

Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 08 août 2020, 08:27

par Mika

Bonjour à tous/toutes,

J'ai un 114/900 dont la monture a rendu l'âme; je me suis lancé au défi/délire de récupérer les 2 miroirs et de refaire un télescope complet entièrement imprimé en 3D.

Sur ce post, je donnerais des nouvelles de l'avancement.

Re: Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 08 août 2020, 08:43

par Mika

Jour 1 - Étude des matériaux et des contraintes mécaniques

Matériaux utilisés :

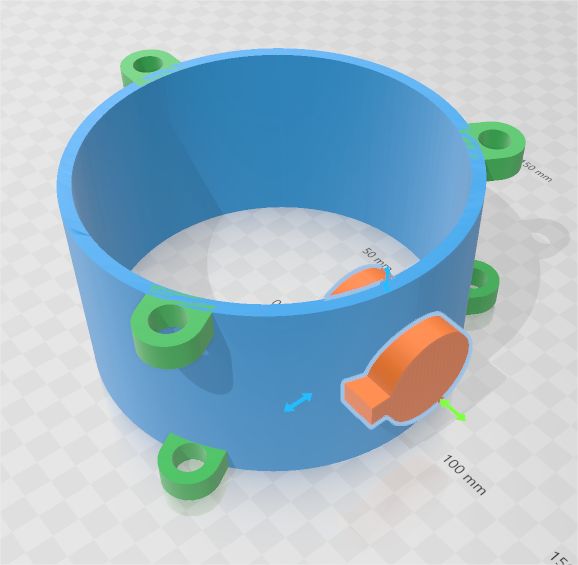

L'objectif est d'imprimer des pièces pour vérifier que leurs dimensions soient suffisantes pour que le télescope puisse être rigide, résiste à la torsion et également déterminer quelle hauteur de couche soit acceptable.

Les essais ont conclu que l'épaisseur des parrois peuvent être de 5mm pour assurer une rigidité suffisante et une hauteur de couche de 0.3mm.

Les pièces seront conçues avec 3D Builder et importer dans Prusa-Slider (Cura n'a pas été retenu, des supports inutiles sont générés sans explication). L'impression se fait avec une Alfawise U30 Pro.

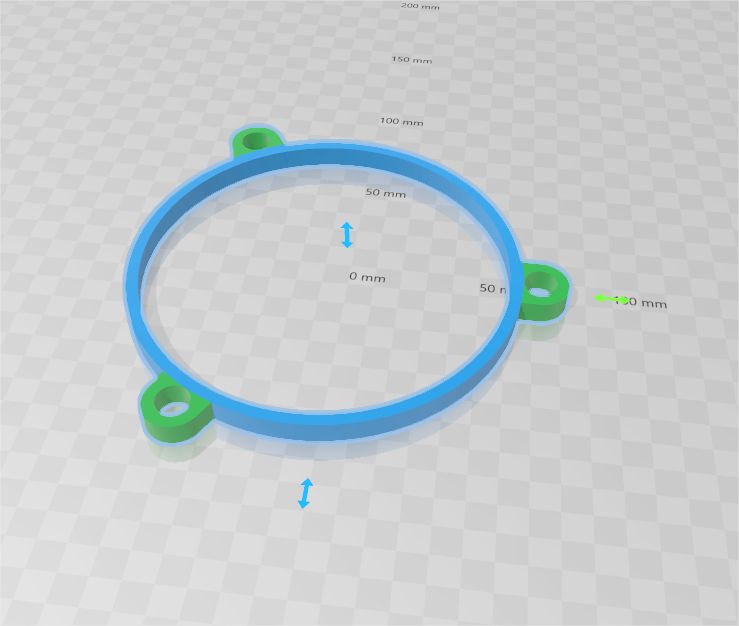

exemple de test d'impression - structure

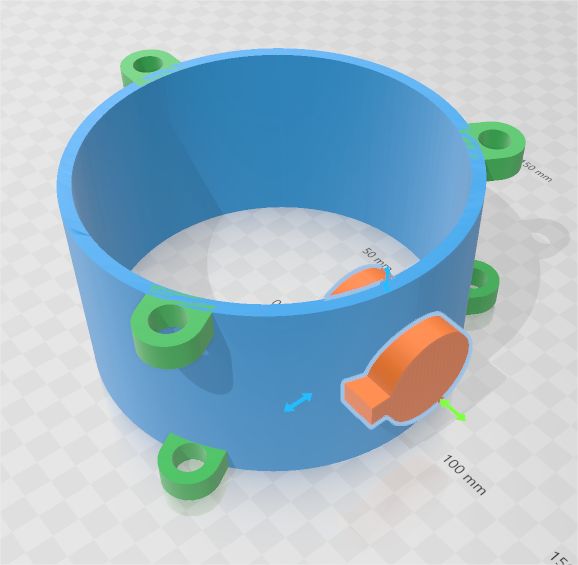

exemple de test d'impression - PO

exemple de test d'impression - PO

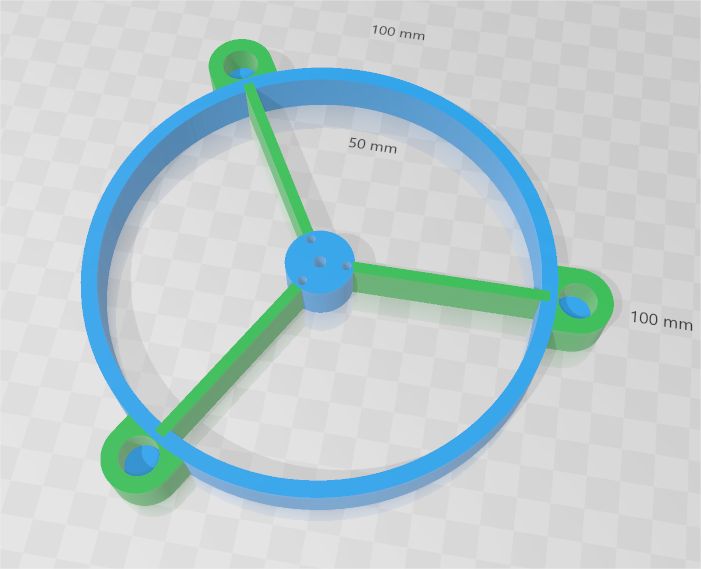

conception 3D - élément de test

conception 3D - élément de test

Re: Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 08 août 2020, 09:16

par Mika

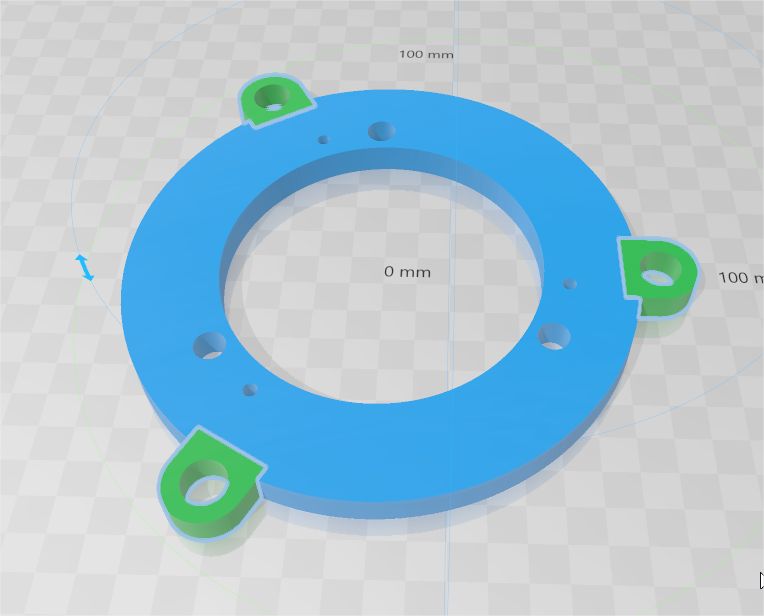

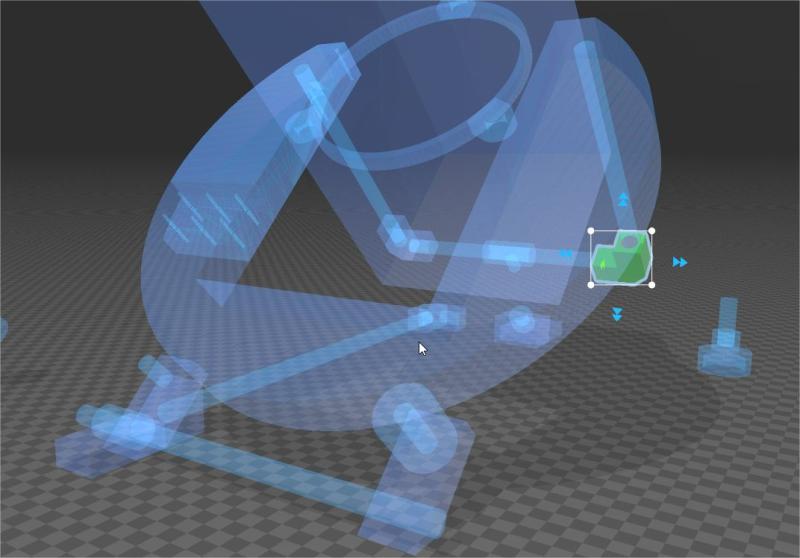

Jour 2 - Conception du bloc du PO

Le bloc sera plein sur toute sa hauteur pour les raisons suivantes :

- Limiter l'entrée de lumière latérale

- Rigidifier la structure en aluminium

A noter que les trous pour faire passer les vis sont fait ultérieurement; le PO pouvant être différent d'une marque à l'autre.

Re: Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 08 août 2020, 15:49

par Mika

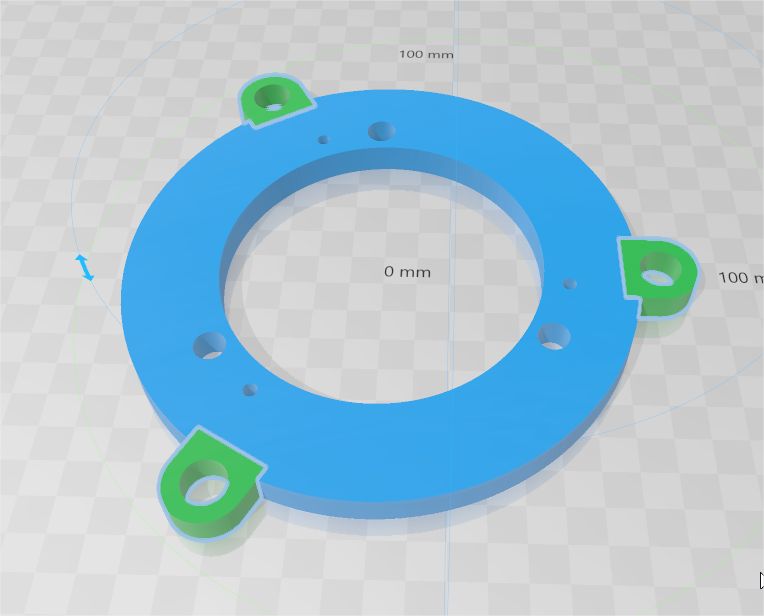

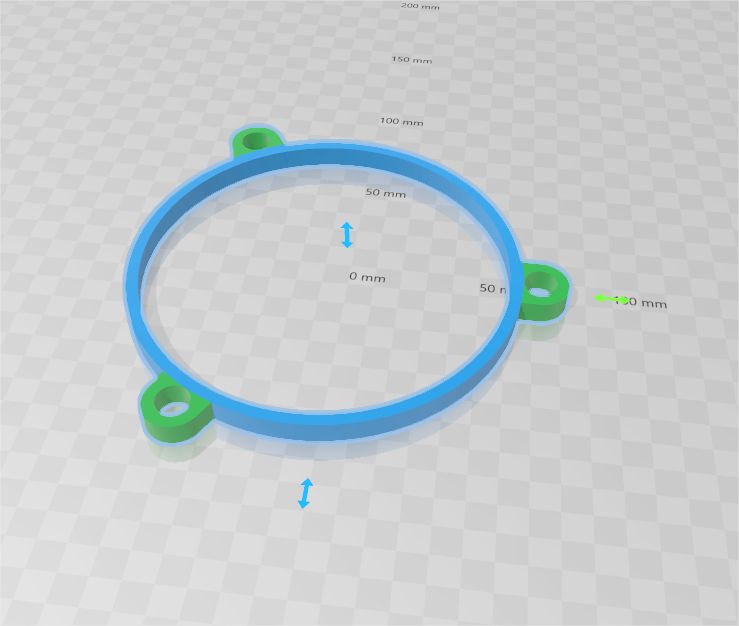

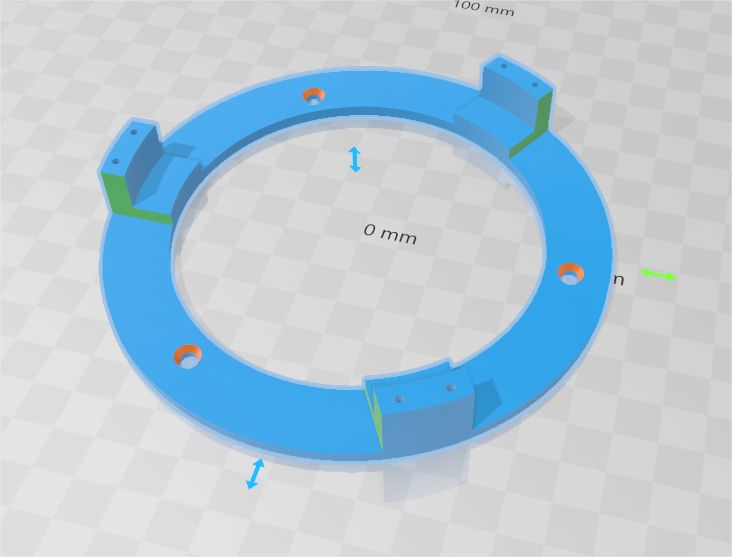

Jour 2 - Conception des supports du miroir primaire

Les mesures sont très similaires à la pièce d'origine, à ceci près que l'épaisseur sera de 10 mm (contre 3).

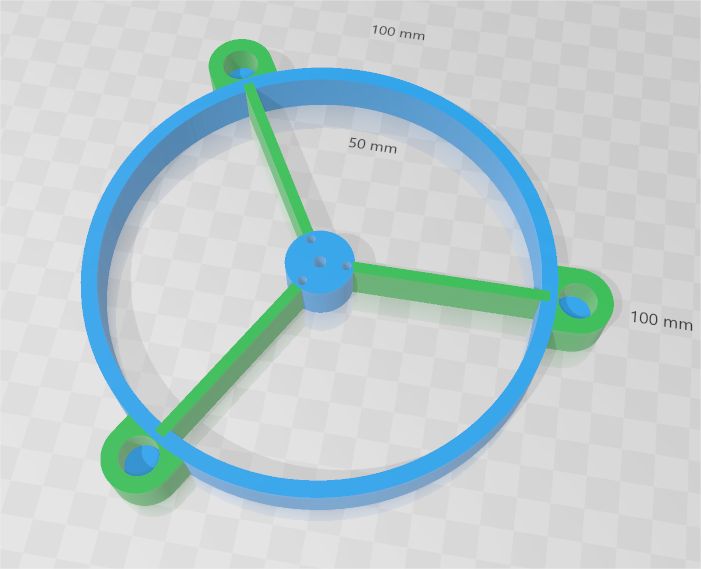

Jour 2 - Conception de l'araignée

Jour 2 - Conception de l'araignée

On récupère le miroir secondaire et son support. La hauteur fait 15mm pour que les pattes de l'araignée occupent plus de place verticalement.

Re: Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 08 août 2020, 15:55

par Mika

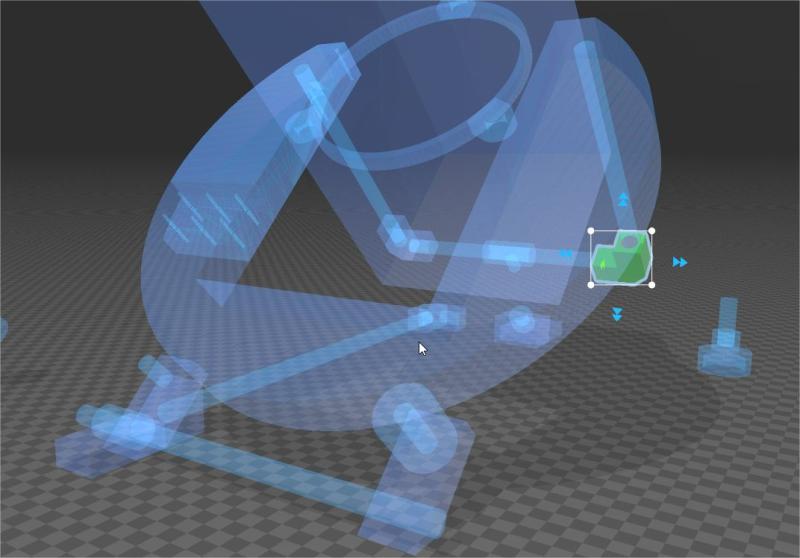

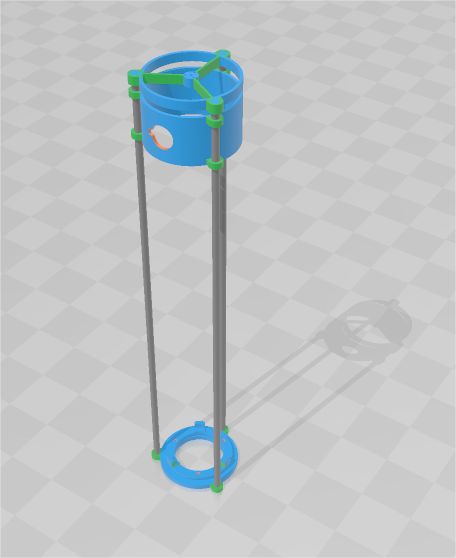

Jour 2 - Vue d'ensemble

L'ensemble est composé de 4 éléments de base qui sont :

- Les 2 éléments du miroir primaire

- L'araignée, sur quoi viendra se monter le miroir secondaire

- Le support du PO

Pour la suite, il me faut déterminer le centre de gravité de l'ensemble pour créer la monture type split ring.

Re: Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 17 août 2020, 21:19

par boulabytes

Salut,

Génial ! Niko a entreprit un projet similaire, c'est super ces projets de bricolage astro !

Tu montreras ce que ça donne

.

@++

Davy

Re: Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 17 août 2020, 21:47

par Mika

Merci Davy, à vrai dire j'ai bien avancé mais comme je n'avais pas eu de retour sur le forum; je me suis laissé dire que ça n'intéresse pas grand monde.

Aussi le 1er prototype est terminé avec succès, j'attaque la monture en split ring elle aussi imprimée en 3D.

Re: Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 18 août 2020, 13:11

par PH1L1PP3

@Micka

Bonjour

C'est toujours intéressant de suivre des travaux de la sorte

Mais ce n'est pas pour autant qu'on se manifeste

Il ne faut pas hésiter à continuer de poster

Re: Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 19 août 2020, 21:20

par Mika

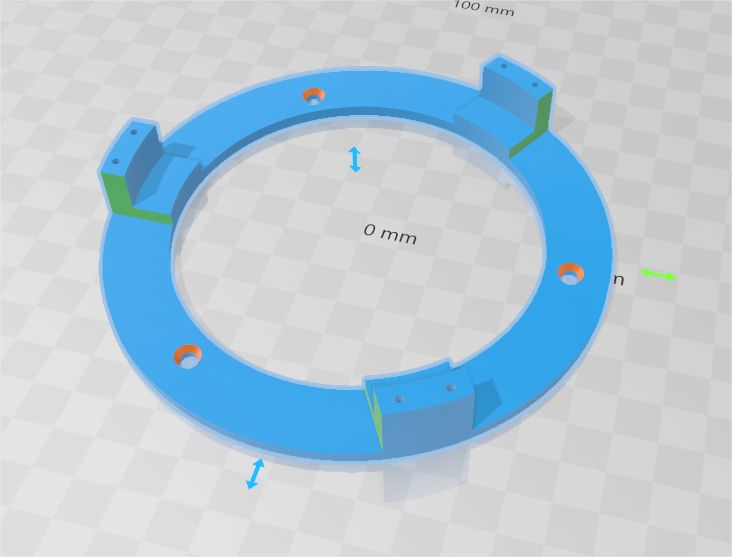

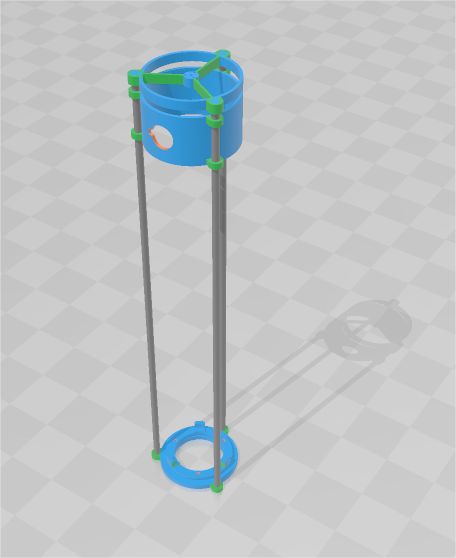

Jour 3 - Conception de la monture "split ring"

La monture est conçu sur un axe de 45° et sera ajustable au niveau des 3 pieds.

L'impression du ring se fait en 4 partie à cause de la petite dimension de mon imprimante et fixé par des vis.

Re: Récup d'un vieux 114/900 en impression 3D et split ring

Publié : 22 août 2020, 18:35

par Mika

Jour 4 - Échec du prototype 1

Toutes les pièces ont été imprimé et l'assemblage a commencé.

Les différents trous sont de 12mm pour assembler les différentes pièces via des tubes en aluminium de diamètre 12mm.

Résultats :

- L'impression 3D créé une légère dilatation, les trous faisant généralement 11,7 à 11,8 mm; il faut donc les retailler à 12 mm avec une mèche et/ou une lime "queue de rat".

- Il faut assembler les pièces imprimées dans les tubes d'aluminium avec un maillet en caoutchouc pour ne pas trop contraindre les pièces. Cependant, les éléments imprimés en 3D sont trop fragile contre l'aluminium et on tendance à se casser rapidement.

- Les 3 tubes en aluminum constituant la structure du tube du télescope ne forment pas une structure précise, ils peuvent être légèrement décalés. Cependant, cela ne semble pas poser de soucis sur un petit calibre type 116/900 si la torsion est légère.

Conclusions et réflexions pour le prochain prototype :

- Le prochain prototype ne sera plus de type "chassé"; les pièces devront se fixer à l'aide de vis.

- La structure du tube se fera en V (3 V pour constituer le tour du tube)

- Une monture de type table équatoriale serait peut-être plus facile à réaliser